Tecnologia di lavorazione del film composito coestruso

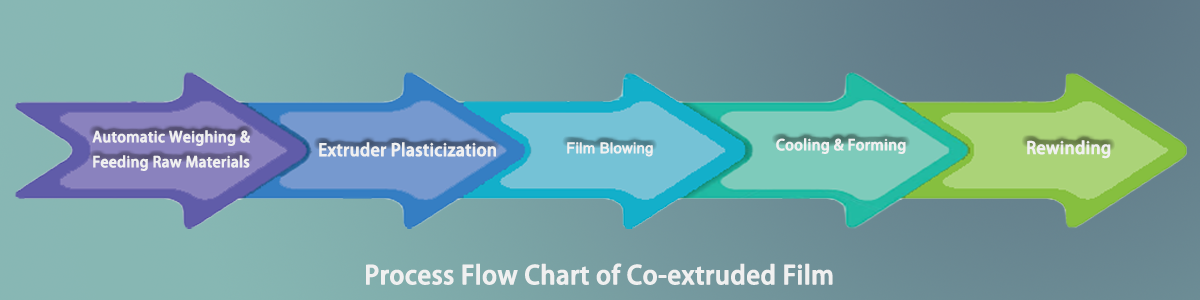

Diagramma di flusso del processo del film coestruso come segue:

Sistema automatico di pesatura e alimentazione delle materie prime: in base alla proporzione della formula, le materie prime vengono pesate e alimentate automaticamente, in modo da migliorare l'efficienza produttiva.

Plastificazione dell'estrusore: il granulo viene iniettato nell'estrusore attraverso la tramoggia e la resina si scioglie e mostra uno stato di flusso di laminazione fusa. Sotto la promozione della vite, la plastica fusa scorre attraverso lo schermo filtrante in modo rotatorio, filtra i materiali non plastificati e le impurità non fuse e trasforma la rotazione della fusione in un flusso rettilineo.

Soffiaggio del film tramite testa portafiliera per coestrusione multistrato: la fusione di diverse materie prime viene introdotta uniformemente nella testata e ricombinata attraverso i propri canali di flusso alla stessa velocità e in ordine diverso, quindi lo stampaggio del composito defluisce attraverso la testata regolabile labbro.

Raffreddamento e modellatura: le pellicole scorrono dal labbro della filiera nel rullo di raffreddamento o nel dispositivo di raffreddamento a palette o nel dispositivo di raffreddamento ad acqua, quindi escono attraverso il sistema di trazione ad una certa velocità. Il processo di raffreddamento ha una grande influenza sulla resa e sulla qualità del prodotto nella produzione di film compositi coestrusi. Un raffreddamento non uniforme influenzerà lo spessore, la trasparenza e la lucentezza superficiale della pellicola. Dopo il raffreddamento e la formatura, lo spessore del film coestruso viene misurato dal sistema automatico di misurazione dello spessore e l'informazione viene restituita all'attuatore per regolare la velocità della vite e la velocità di trazione dell'estrusore, in modo da controllare la qualità del film. la pellicola.

Riavvolgimento: dopo il riavvolgimento, viene imballato nel magazzino, che è il film coestruso multistrato finito.

Materie Prime del Film Coestruso

Le materie prime coestruse multistrato sono classificate in base alla funzione come segue:

1.Poliolefine (PO): in base alle categorie principali, generalmente possono essere suddivise inpolietilene (PE)Epolipropilene (PP)

Poiché la poliolefina è facile da saldare a caldo, la stragrande maggioranza dei film coestrusi multistrato utilizza la poliolefina come strato termosaldante. Generalmente, le applicazioni a temperatura relativamente bassa utilizzano il polietilene (PE) come strato termosaldante (come i materiali in poliolene nella pellicola coestrusa multistrato generalmente svolgono il ruolo di congelamento, ebollizione, ecc.) e le applicazioni a temperatura relativamente alta utilizzano il polipropilene (PP) come strato termosaldante (come microonde, retorting ad alta temperatura, ecc.)

• Grazie alla proprietà idrofobica della poliolefina, la poliolefina agisce come barriera al vapore acqueo nella pellicola coestrusa multistrato.

• La poliolefina può essere utilizzata come strato riempitivo oltre allo strato funzionale, allo strato strutturale e allo strato legante in film coestrusi multistrato grazie al suo costo relativamente basso.

La poliammide, nota anche come nylon, ha eccellente tenacità e resistenza e viene generalmente utilizzata come strato strutturale nella pellicola coestrusa multistrato. Allo stesso tempo, la poliammide stessa ha una moderata capacità di barriera all'ossigeno e può anche essere utilizzata direttamente come strato barriera in alcune applicazioni in cui le condizioni d'uso non sono molto rigide. La poliammide è un materiale idrofilo. Dopo l'assorbimento dell'acqua (come il bagnomaria, la sterilizzazione a vapore), le proprietà del materiale subiranno evidenti cambiamenti, a cui è necessario prestare attenzione durante l'utilizzo per evitare perdite inutili.

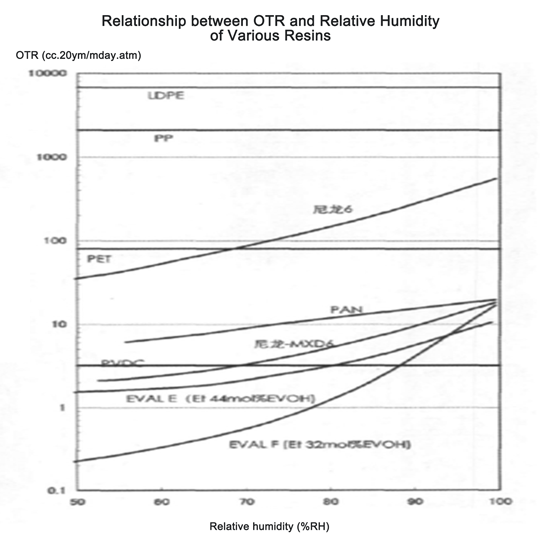

3.Copolimero etilene-alcol vinilico (EVOH)

EVOH è un ottimo materiale barriera all'ossigeno, che ha la migliore barriera all'ossigeno della plastica in condizioni di utilizzo normali. EVOH è un copolimero ed è generalmente suddiviso in 29% in moli di EVOH, 32% in moli di EVOH, 38 ml% di EVOH e 44% in moli di EVOH, a seconda del contenuto di etilene nel copolimero. Più basso è il contenuto di etilene, più forte è la capacità di barriera all'ossigeno di EVOH e più difficile è la lavorazione. La quantità maggiore di EVOH utilizzata nel confezionamento della carne è pari al 38% in moli di EVOH.

Confronto OTR di vari materiali (l'umidità relativa è 0)

| Campione | OTR | |

| cc · 20u/cm2·giorno ·atm | cc·mil/100in2·giorno·atm | |

| Soarnol D,DT(29mol%) | 0,23 | 0,012 |

| Soarnolo D,C(32mol%) | 0,30 | 0,015 |

| Soarnol E,ET(38mol%) | 0,53 | 0,027 |

| Soarnolo A,AT (44mol%) | 1.20 | 0,061 |

| LDPE | 7900 | 400 |

| HDPE | 3600 | 182 |

| Polipropilene (PP) | 3900 | 197 |

| PP orientato biassialmente | 2300 | 116 |

| PS orientato biassialmente | 3900 | 197 |

| Policarbonato (PC) | 4500 | 228 |

| PVC: rigido | 130 | 6.6 |

| PVC: DOP = 30% | 2000 | 100 |

| PVDC estrudibile ad alta barriera | 3.0 | 0,15 |

| ANIMALE DOMESTICO | 69 | 3.5 |

Poliammide (Nylon6) | 76 | 3.8 |

| Nylon orientato biassialmente | 23 | 1.2 |

| Poliacrilonitrile modificato | 16 | 0,81 |

| PVA orientato biassialmente | <0,10 | <0,005 |

Anche l'EVOH, simile al PA, è un materiale che assorbe facilmente l'umidità. L'OTR di EVOH aumenterà ovviamente dopo l'assorbimento di umidità. Se questo aumento è causato dalla sterilizzazione mediante bollitura o retorting, generalmente si risolverà entro pochi giorni. Se viene utilizzato per lungo tempo in un ambiente ad alta temperatura e umidità elevata, la barriera di EVOH verrà ridotta. Generalmente, 10 cc/m·giorno·bar vengono utilizzati come linea di demarcazione tra barriera alta e barriera media. EVOH e PVdC sono i materiali ad alta barriera, mentre PA appartiene ai materiali a barriera media.

4.Cloruro di polivinilidene (PVdC)

Il PVdC è anche un buon materiale barriera all'ossigeno, sebbene la sua capacità di barriera all'ossigeno non sia buona quanto l'EVOH in circostanze normali. Tuttavia, la barriera all'ossigeno del PVdC è relativamente stabile e difficilmente cambia con l'umidità. Il PVdC viene generalmente utilizzato come imballaggio esterno di prodotti a base di carne come salumi e come strato barriera di imballaggi termoretraibili.

5.Resina legante (cravatta)

I materiali poliolefinici sono non polari (oleosi), mentre i materiali funzionali come PA o EVOH sono polari (a base di acqua) e la compatibilità tra materiali polari e non polari generalmente non è buona (insolubile in olio-acqua), quindi se questi i materiali vengono coestrusi direttamente, si verificherà un problema di delaminazione molto serio.

Pertanto, durante la produzione di coestrusi multistrato, è necessario aggiungere uno strato legante tra gli strati. A seconda della differenza tra l'incollaggio del PE con PA o EVOH e l'incollaggio del PP con PA o EVOH, il materiale dello strato adesivo può generalmente essere suddiviso approssimativamente in resina adesiva a base PE e resina adesiva a base PP. Indipendentemente dal tipo di resina adesiva utilizzata, vengono apportate alcune modifiche all'innesto sulla resina portante per aumentare la struttura dell'anidride. Durante il processo di coestrusione multistrato, queste parti modificate ad innesto reagiscono con gli strati adiacenti per formare un'interfaccia stabile e solida.

6.Aiuto alla trasformazione

Nella lavorazione di coestrusione multistrato, sono necessari anche alcuni coadiuvanti tecnologici per rendere l'intero processo più fluido o per servire ad altri scopi funzionali. È possibile aggiungere coadiuvanti tecnologici durante la lavorazione secondo necessità e esistono anche molte marche di materie prime resine con notevoli coadiuvanti tecnologici. I coadiuvanti tecnologici più utilizzati sono il lubrificante e l'agente di apertura.

Il lubrificante viene generalmente utilizzato per migliorare la resistenza all'attrito del film. A seconda delle diverse forme di imballaggio, esistono diversi requisiti per la resistenza all'attrito tra il materiale stesso o tra il materiale e l'attrezzatura. Ad esempio, nelle apparecchiature per l'imballaggio a riempimento verticale ad alta velocità in linea, il coefficiente di attrito del materiale deve generalmente essere inferiore, mentre nell'applicazione del film estensibile, il coefficiente di attrito non deve essere così basso. I lubrificanti più comunemente utilizzati nel processo di coestrusione sono l'erucamide, l'ammide oleato, la stearamide e altre ammidi.

L'agente di apertura è noto anche come agente antiaderente, che serve principalmente a prevenire l'incollaggio della pellicola/sacchetto. l'agente antiaderente più comunemente utilizzato sono le sostanze silicee. Inoltre, verranno utilizzati anche alcuni additivi funzionali come antiappannanti, agenti antistatici, agenti anti-UV, antiossidanti e alcuni master batches di colore secondo necessità.

Dichiarazione: questo articolo è stato scritto da LD PACK e tutti i diritti sono riservati a LD PACK. Il contenuto è solo di riferimento. Si prega di correggere eventuali errori. Non può essere riprodotto senza autorizzazione, altrimenti LD PACK si riserva il diritto di perseguire la propria responsabilità legale. In caso di domande tecniche, inviare un'e-mailvendite@ldpack.com per una discussione.