Stato e prospettive del film ad alta barriera coestruso multistrato

1. Tecnica di fabbricazione delfilm coestruso multistrato

In generale, la tecnologia coestrusa multistrato consiste nel fondere ed estrudere diverse materie prime in resina con funzioni diverse da 5 o più estrusori, integrando i vantaggi di vari materiali. Aiuta a controllare i costi in modo efficace e ad adattare la struttura del film in base alla domanda con un ampio ambito di applicazione.

Il metodo di lavorazione del film coestruso multistrato è suddiviso in: soffiato superiore e raffreddamento ad aria, soffiato verso il basso e raffreddamento ad acqua e fusione.

1) Ventilazione superiore e raffreddamento ad aria

Il film viene raffreddato dall'aria con una velocità di raffreddamento lenta e una maggiore cristallinità, realizzando un'elevata resistenza ma bassa morbidezza e trasparenza, difficile da controllare la stabilità dell'estrusione del film e portando a una maggiore differenza di spessore.

2) Raffreddamento ad acqua e soffiato verso il basso

Il film viene raffreddato dall'acqua con una velocità di raffreddamento elevata e una cristallinità inferiore, ottenendo elevata morbidezza e trasparenza, ma difficile da controllare la stabilità dell'estrusione del film, con conseguente maggiore differenza di spessore.

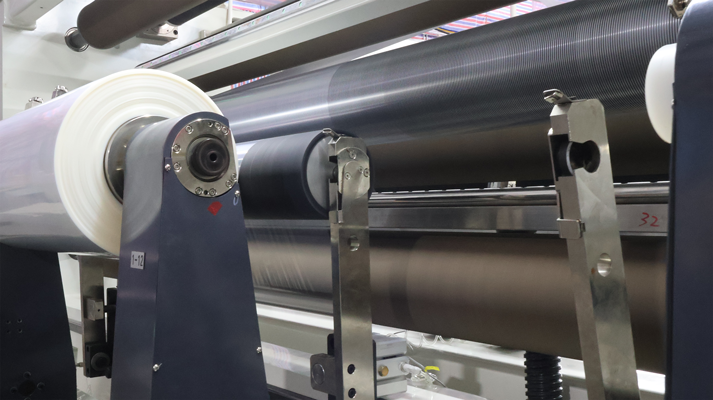

3) Colata

Il film viene raffreddato mediante un rullo di raffreddamento ad alta velocità di raffreddamento, ottenendo elevata morbidezza e trasparenza, formatura per estrusione stabile e minore differenza di spessore.

2. Differenza tra fusione ed estrusione-soffiaggio

1) Confronto del processo produttivo

A. Difficoltà di produzione

Il casting è più adatto alla produzione di film coestrusi multistrato rispetto al soffiaggio. Soprattutto durante la coestrusione con vari tipi di materiali, è più facile controllare i parametri di lavorazione della fusione. Il design della testa della filiera può garantire efficacemente la distribuzione uniforme di vari materiali nel prodotto. Tuttavia, la tecnologia di soffiaggio della testa coestrusa è più difficile, la struttura è più complessa e la tecnologia non è matura.

B. Raffreddamento e formatura

Il film hot-melt fuso è corto e può essere rapidamente raffreddato e formato sotto l'azione della cappa di aspirazione sotto vuoto, della lama d'aria e del localizzatore di bordi, generando prodotti stabili e di buona qualità. Tuttavia, la pellicola hot-melt soffiata subirà un processo di soffiaggio e gonfiaggio, verrà raffreddata e formata dall'aria o dall'acqua, determinando un lungo tempo di formatura e grandi cambiamenti dopo la formatura. È suscettibile alle influenze esterne nella fase di fusione, con conseguente controllo della qualità del prodotto difficile e scarsa stabilità.

C. Selezione delle materie prime

La fusione e il soffiaggio presentano una grande differenza nella selezione delle materie prime. Quando si esegue la coestrusione multistrato, è necessario selezionare una combinazione di materiali con fluidità simile. Quando la fluidità dei materiali è molto diversa, ci sarà una mancanza di adattamento. Ciò significa che, una volta scelto un materiale, sono disponibili alcune opzioni di altri materiali coestrusi, il che limita in gran parte i vantaggi della coestrusione multistrato. Ma durante il processo di fusione, è possibile risolvere la maggior parte dei problemi regolando il rullo divisore e la lama oscillante.

2.Confronto delle caratteristiche del prodotto

I principali vantaggi del castfilmincludono: buona brillantezza superficiale, elevata planarità, buona estensione meccanica, buona flessibilità, migliore trasparenza rispetto alla pellicola soffiata.

A. Resistenza al calore

Il film soffiato subirà un processo di soffiaggio e gonfiaggio, che porterà a diversi stiramenti molecolari sia in verticale che in orizzontale. La resistenza al calore e le prestazioni di termosaldatura del prodotto saranno notevolmente influenzate. Quando il prodotto deve essere sterilizzato e sterilizzato, la catena molecolare allungata durante la formatura avrà una retrazione significativa dopo il riscaldamento, provocando gravi deformazioni e riducendo notevolmente la resistenza della connessione di termosaldatura.

B. Trasparenza e uniformità

Quando si produce la pellicola fusa, la disposizione molecolare è ordinata e la velocità di raffreddamento del prodotto è elevata, il che favorisce il miglioramento della trasparenza, della brillantezza e dell'uniformità dello spessore del prodotto. La resistenza agli urti, la resistenza al calore e l'adattabilità alle basse temperature della pellicola fusa sono migliori della pellicola soffiata.

2) Efficienza produttiva

La fusione ha un'elevata efficienza produttiva e una qualità del prodotto stabile. Gli scarti nel processo di produzione sono minori ed è più semplice realizzare il riciclaggio online di taglienti, pellicole di scarto, ecc., con un conseguente maggiore utilizzo dei materiali.

3) Tolleranza sullo spessore

Il processo di fusione adotta una testa piatta dotata di uno speciale serbatoio di ritenzione, che può garantire un flusso uniforme del materiale e controllare automaticamente l'uniformità dello spazio tra i bordi della filiera tramite un dispositivo di regolazione automatica. La precisione del controllo è molto elevata e la tolleranza dello spessore del film spesso può essere controllata al di sotto del ±3%.

Il processo di soffiaggio adotta la testa ad anello e il nucleo della matrice multistrato. I requisiti di precisione di lavorazione e precisione di assemblaggio sono molto elevati e particolarmente difficili da controllare. Pertanto, la tolleranza dello spessore del film soffiato può essere controllata intorno al +8%~10%.

4) Qualità della corona

Durante il soffiaggio e il raffreddamento ad acqua, l'asciugatura incompleta e la selezione impropria del materiale corona porteranno a una corona negativa o a una grave attenuazione della corona, con conseguente scarsa resistenza dell'adesione dell'inchiostro e decolorazione. Nel processo di colata, il rullo di colata in acciaio viene utilizzato per raffreddare i prodotti e l'umidità non entrerà in contatto diretto con il prodotto, quindi è più facile garantire la qualità del trattamento corona dei prodotti.

5) Rimozione dei residui

Nel processo di formatura della plastica, a causa della decomposizione termica o della precipitazione a basso peso molecolare, è facile produrre un accumulo di residui nello stampo, che viene facilmente rimosso durante il processo di fusione. Ma i residui del processo di soffiaggio possono essere rimossi solo fermando la macchina. Se non rimosso in tempo, è facile che rimanga intrappolato nel prodotto, causando un eccessivo contenuto di impurità o graffi evidenti sulla superficie della pellicola. Poiché il metodo di soffiaggio stesso ha un rendimento basso e un notevole spreco di avvio, se la macchina viene aperta e arrestata frequentemente, il costo di produzione unitario aumenterà notevolmente.

1. Il film cast contenente EVOH e PA come strato barriera ha eccellenti proprietà barriera, proprietà meccaniche, termoformatura a trazione e termosaldatura; non è necessaria alcuna laminazione aggiuntiva e non sono coinvolti inchiostro, adesivo e residui ausiliari. Pertanto, è un prodotto verde ed ecologico con un vantaggio in termini di costi, che può essere utilizzato per confezionare alimenti, bevande e articoli facili da ossidare. Può ridurre l'uso di additivi e conservanti e prolungare notevolmente la durata di conservazione degli alimenti. Nel frattempo, il materiale è facile da riciclare senza gas nocivi dopo l'incenerimento, noto come materiale da imballaggio verde ed ecologico, e diventa anche la tendenza del mercato dopo"direttiva sui limiti della plastica". Presenta anche i vantaggi di bassi costi di produzione, processo semplice, basso consumo energetico, elevata efficienza produttiva e così via, in conformità con la politica di sviluppo della protezione ambientale verde e a basse emissioni di carbonio.

Ecco alcune tipiche strutture di film barriera coestruso multistrato:

① Struttura non simmetrica: PA/TIE/PA/TIE/PE/PE/PE

Prestazioni principali: Buona flessibilità, trasparenza e resistenza alle basse temperature.

② Struttura non simmetrica: PA/TIE/PA/TIE/PP/PPIPP

Applicazione: confezionamento sottovuoto congelato; buona resistenza alla perforazione.

Prestazione principale: Buona trasparenza, sterilizzabile sopra 121℃

③ Struttura simmetrica: PP/TIE/PA/EVOHIPA/TIEIPP

Applicazione: imballaggio in storta; certa resistenza alle basse temperature

Prestazioni principali: Elevata barriera, buona trasparenza e protezione dell'aroma.

④ Struttura non simmetrica: PA/TIE/PA/EVOH/PA/TIE/PE

Applicazione: imballaggi per termoformatura estensibile

Prestazioni principali: Elevata barriera, buona trasparenza e termoformatura facile da allungare

⑤ Struttura non simmetrica: PA/PA/TIE/PA/EVOH/PA/TIE/PE/PE

Applicazione: imballaggi per termoformatura estensibile

Prestazioni principali: Elevata barriera, buona trasparenza e termoformatura facile da allungare

⑥ Struttura non simmetrica: PBT/TIE/PE/TIE/PA/EVOH/PA/TIE/PE/PE/PE

Le proprietà meccaniche della struttura ⑥ sono migliori della struttura⑤, evitano deformazioni. Le prestazioni principali della struttura⑥ sono simili a quelle della struttura⑤.

Principio di allocazione delle strutture di cui sopra:

R. PA, EVOH e PBT sono materiali polari, mentre PE e PP sono materiali non polari. Secondo il principio di somiglianza e compatibilità, è necessario TIE tra loro per incollarli insieme, e TIE è modificato da PE e PP con buona resistenza all'acqua, quindi il PA nello strato interno non ridurrà la barriera a causa dell'assorbimento d'acqua. Pertanto, la sostituzione del materiale a strato singolo con uno multistrato degli stessi materiali nello strato barriera può migliorare la stabilità della pellicola barriera.

B. Nello strato barriera, è possibile migliorare significativamente la proprietà barriera della pellicola sostituendo un singolo materiale con due materiali diversi. Secondo il principio dell'effetto sinergico, PA/EVOH/PA ha una barriera all'ossigeno migliore rispetto a EVOH.

C. Dividere PE o PP in due strati e utilizzare materiali economici per uno strato e materiali funzionali per l'altro strato può ridurre i costi di produzione.

D. La pellicola coestrusa con più strati può migliorare la resistenza alla deformazione da stress della pellicola inferiore a sette strati. Poiché il PA è facile da deformare dopo l'assorbimento d'acqua, con conseguente arricciamento della pellicola, e la struttura di cui sopra⑥ con PBT anziché PA non genererà arricciature.

1. Conclusione

Secondo statistiche autorevoli, in Cina attualmente esistono più di 20 produttori di film ad alta barriera coestruso multistrato, tra i quali ci sono solo una dozzina di linee di produzione per film cast ad alta barriera coestruso multistrato (la maggior parte delle quali vengono introdotti dalla Germania), con una capacità produttiva complessiva inferiore alle 80.000 tonnellate annue, e la maggior parte di essi viene utilizzata nel confezionamento di prodotti di fascia bassa. Tuttavia, la quantità utilizzata di film per imballaggi in plastica supera i 10,7 milioni di tonnellate nel 2020, mentre la quantità di film cast ad alta barriera rappresenta meno dell’1%, il che ha un enorme spazio di crescita del mercato.

Dichiarazione: questo articolo è stato scritto da LD PACK e tutti i diritti sono riservati a LD PACK. Il contenuto è solo di riferimento. Si prega di correggere eventuali errori. Non può essere riprodotto senza autorizzazione, altrimenti LD PACK si riserva il diritto di perseguire la propria responsabilità legale. In caso di domande tecniche, inviare un'e-mail a sales@ldpack.com per una discussione.